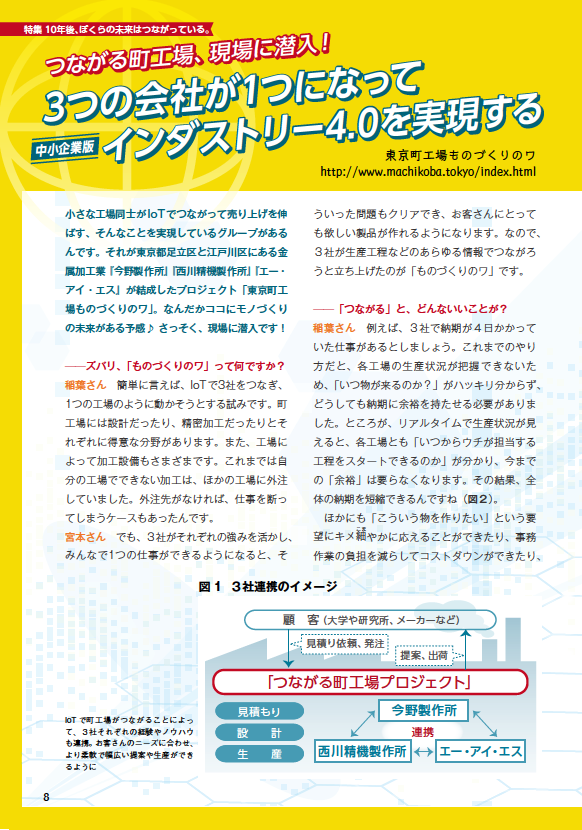

小さな工場同士がIoTでつながって売り上げを伸ばす、そんなことを実現しているグループがあるんです。

それが東京都足立区と江戸川区にある金属加工業『今野製作所』『西川精機製作所』『エー・アイ・エス』が結成したプロジェクト「東京町工場ものづくりのワ」。

なんだかココにモノづくりの未来がある予感♪ さっそく、現場に潜入です!

左:「東京町工場ものづくりのワ」営業担当リーダー/今野製作所・稲葉真さん。趣味は自転車なんだそうです

右:「東京町工場ものづくりのワ」事務局長/クリエイティブ ワークス・宮本卓さん。コタツを見ると丸くなる、らしい?

──ズバリ、「ものづくりのワ」って何ですか?

稲葉さん 簡単に言えば、IoT で3社をつなぎ、1つの工場のように動かそうとする試みです。町工場には設計だったり、精密加工だったりとそれぞれに得意な分野があります。また、工場によって加工設備もさまざまです。これまでは自分の工場でできない加工は、ほかの工場に外注していました。外注先がなければ、仕事を断ってしまうケースもあったんです。

宮本さん でも、3社がそれぞれの強みを活かし、みんなで1つの仕事ができるようになると、そういった問題もクリアでき、お客さんにとっても欲しい製品が作れるようになります。なので、3社が生産工程などのあらゆる情報でつながろうと立ち上げたのが「ものづくりのワ」です。

──「つながる」と、どんないいことが?

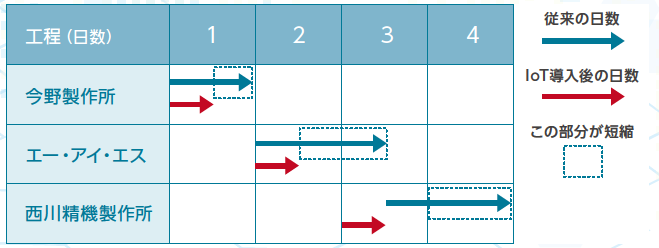

稲葉さん 例えば、3社で納期が4日かかっていた仕事があるとしましょう。これまでのやり方だと、各工場の生産状況が把握できないため、「いつ物が来るのか?」がハッキリ分からず、どうしても納期に余裕を持たせる必要がありました。ところが、リアルタイムで生産状況が見えると、工場とも「いつからウチが担当する工程をスタートできるのか」が分かり、今までの「余裕」は要らなくなります。その結果、全体の納期を短縮できるんですね。

ほかにも「こういう物を作りたい」という要望にキメ細こまやかに応えることができたり、事務作業の負担を減らしてコストダウンができたり、メリットはたくさんあります。

──どうやってつながっているんですか?

宮本さん そもそも「ものづくりのワ」は、3社合同で技能研修を行っていたことがきっかけでした。職人同士が集まって話し合う中で「どんな注文でも対応できるように連携しよう!」と意気投合したんです。そこで2013年に導入したのが情報連携ツール「コンテキサー」でした。どんなツールかというと…企業秘密です。

──そこをなんとか!教えてください!

稲葉さん 秘密ではないのですが、言葉で言い表すのが難しいんです(笑)。例えば、見積書や発注書をやり取りする際、これまではファックスして、電話やメールで連絡して…というやり方でした。でも、コンテキサーでつながれば、各工場で金額や作業工程などを編集したデータが、リアルタイムで共有できます。さらに図面やCAD データなどの情報も共有できるため、効率よく連携して作業することが可能になります。業務の問題点も「見える化」でき、改善策を検討できるのもメリットです。つながるために導入しているツールはほかにもいくつかあり、それぞれを組み合わせて運用しています。

──受注から製作まで、実際の流れはどうなっていますか?

稲葉さん まず、「ものづくりのワ」にお客さんから問い合わせが入ると、3社に自動で連絡がきます。それから仕事を受けるために必要な情報を共有しながら、LINE のトークルームのような画面でディスカッションをします。どう工夫すればより良い製品になるのか、見積もり金額はどうなるのかなどを細かく話し合います。宮本さん それから、大きなサイズの製品であれば、クレーン設備が整っているこの工場で作ろう。ウチは溶接が得意だからその部分を担当しよう、という具合に各社の役割とリーダーとなる「主幹(しゅかん)企業」を決めます。

──それぞれが得意分野の仕事をするから、作業も早く、精度も高くなるんですね!

東京町工場ものづくりのワ

http://www.machikoba.tokyo/index.html

〈春号 vol.2(2018年4月発行)特集インタビューより〉